КАК ЭТО СДЕЛАНО: Производство холодильников «Бирюса»

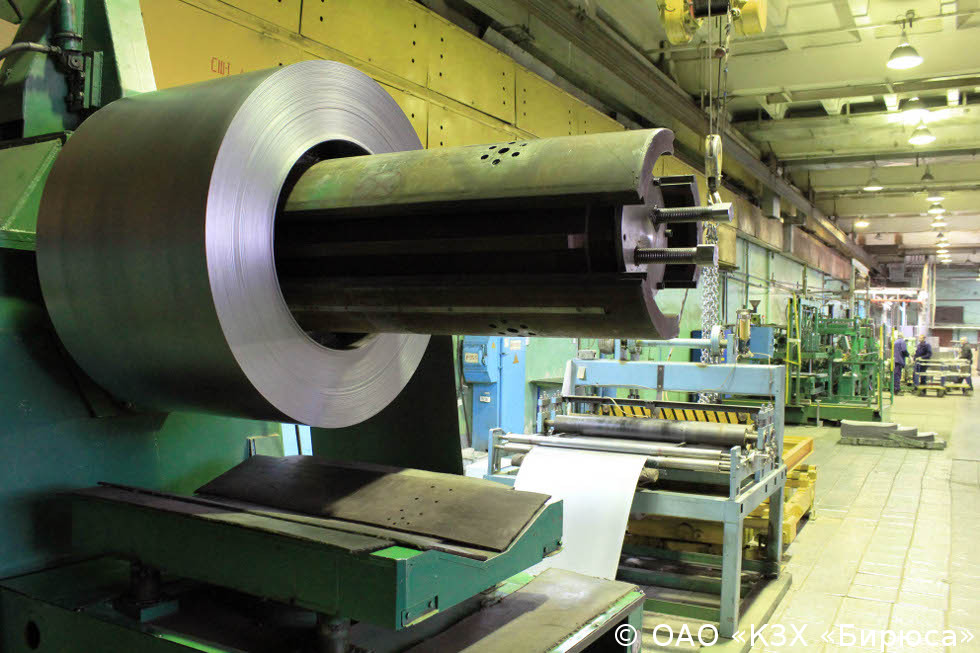

Линия поперечной резки.

Из рулона стали нарезаются заготовки для будущих холодильников. Здесь идет нарезка заготовок для дверей и боковых панелей будущих холодильников!

Отрезанная заготовка попадает на линию профилирования. В данном случае это линия профилирования боковых панелей холодильников.

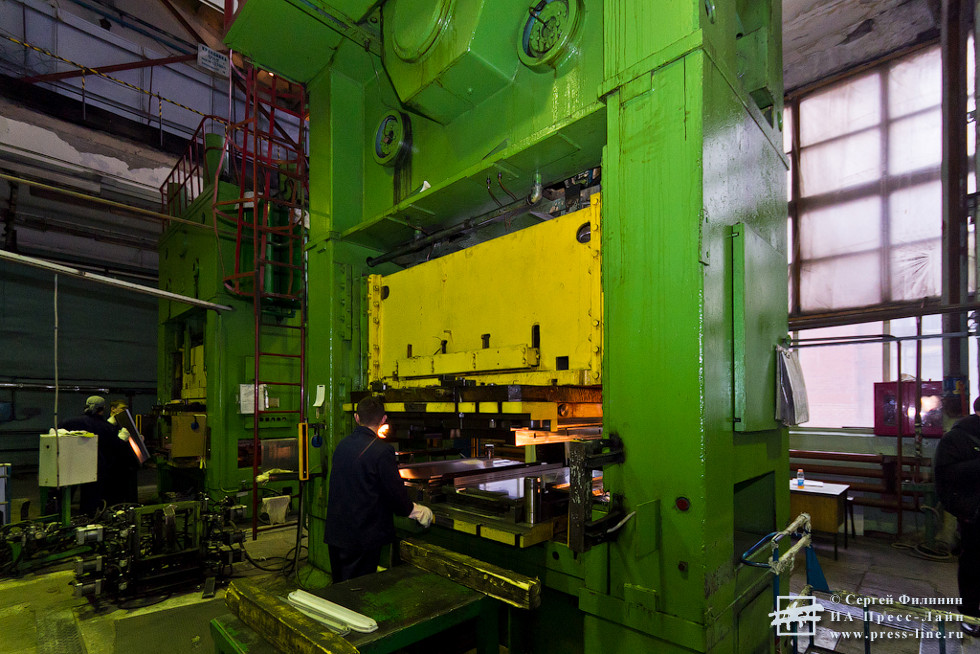

Это прессы. Каждый пресс имеет усилие 250 тонн. На одном в данный момент изготавливают дверь модели холодильника шириной 60 см, на другом — дверь модели холодильника шириной 57 см.

Боковые панели, двери и другие установленные на конвейер детали поехали в современную немецкую автоматическую линию порошкового покрытия Eisenmann.

Для лучшей адгезии перед покраской стальные детали фосфатируются: покрываются тонким слоем особого вещества на основе титана и циркония, приобретая при этом характерный отблеск позолоты.

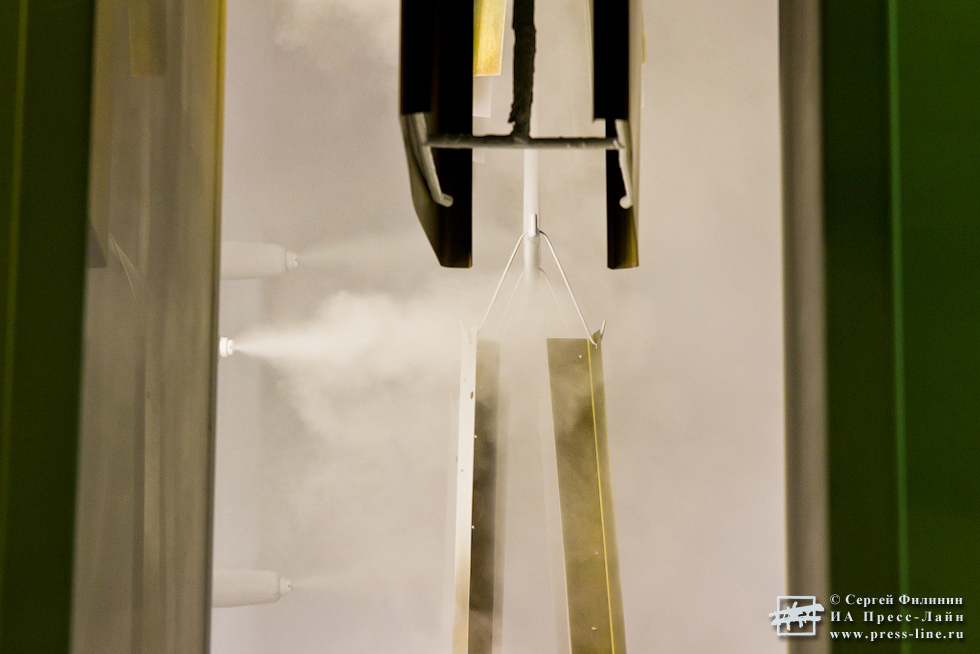

С помощью «пистолета» (распылителя) детали холодильника покрываются слоем порошка — полимерной краски.

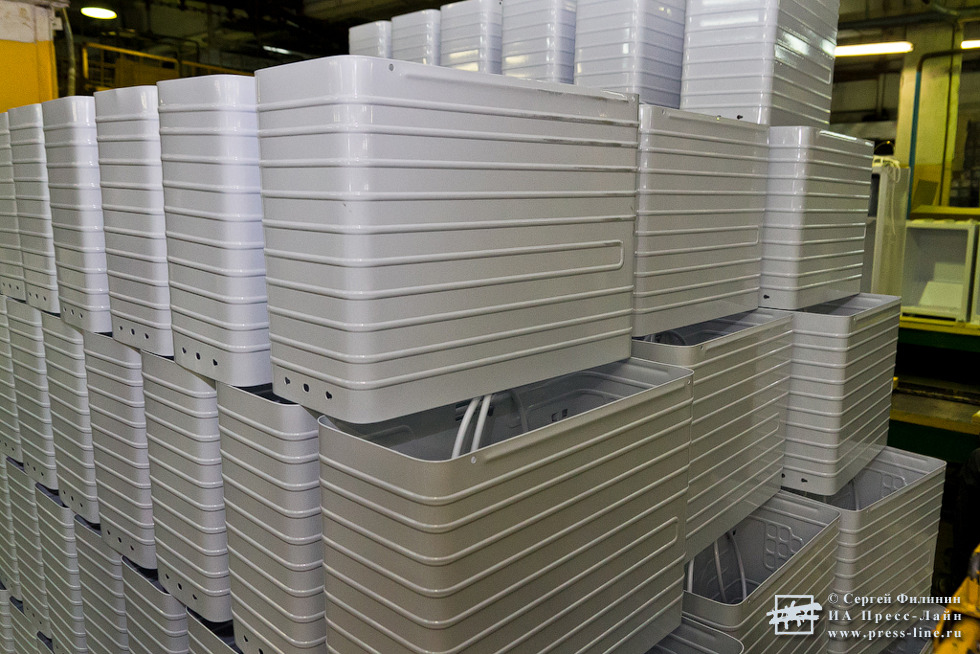

Далее заготовки попадают в печь полимеризации. Высокая температура плавит полимерный порошок, и он прочно схватывается с ранее специально обработанной поверхностью. Из камеры полимеризации выходят идеально ровно окрашенные детали холодильника.

Кстати, «белый» цвет в отношении холодильников марки «Бирюса» это условное название цвета. На самом деле, продукция завода имеет собственный фирменный цвет для своей продукции, который называется так же — «Бирюса».

Помимо фирменного цвета, на заводе окрашивают холодильники также в цвет «матовый графит».

Рулоны стали, окрашенные в цвет «металлик», приходят на завод уже готовыми. Окрашенную сталь остается только нарезать, проштамповать и отпрофилировать.

Прежде чем отправиться в сборочный цех, где на конвейере из деталей получается холодильник, посмотрим, как в других цехах изготавливают различные компоненты. Вот, к примеру, как делаются из проволоки разного диаметра полки-решетки, корзины для торгового оборудования.

Проволока разматывается и нарезается на заготовки, которые станут в дальнейшем ребрами или рамками для полок или корзин.

Далее прутки закладываются в кассеты-формы и методом контактно прессовой сварки соединяются между собой.

Загибаются края. Получаются корзины или полки-решетки.

Вот еще один процесс — контроль качества покраски. Вышедшие из окрасочной машины детали будущего холодильника тщательно проверяются на отсутствие дефектов покраски.

Прошедшие контроль качества стальные окрашенные заготовки будущей двери укладываются на ложемент, где происходит их соединение с внутренней панелью из ударопрочного полистирола.

Полость между стальной внешней панелью и внутренней, пластмассовой, заполняют пенополиуретановой теплоизоляцией (ППУ). Заливочная головка подает смесь компонентов, которые при контакте между собой образуют плотную теплоизолирующую массу. Через восемь минут готовая запененная дверь снимается с конвейера.

Качество запенивания регулярно проверяют. Для этого в выбранных из партии нескольких дверях отрывают пластиковую часть двери и внимательно изучают плотность, равномерность распределения вспененного материала.

Вот производство еще одной немаловажной детали в холодильнике — магнитного уплотнителя. Это именно та резиночка, которая держит двери холодильника плотно закрытыми.

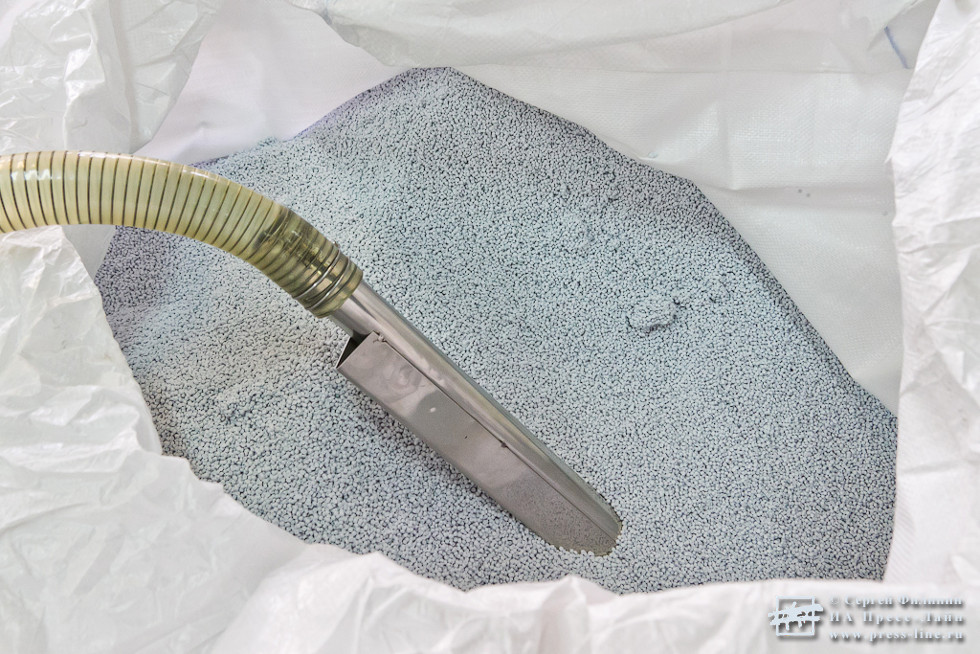

Сырье для изготовления уплотнителя.

Гранулы как пылесосом засасывается в экструдер.

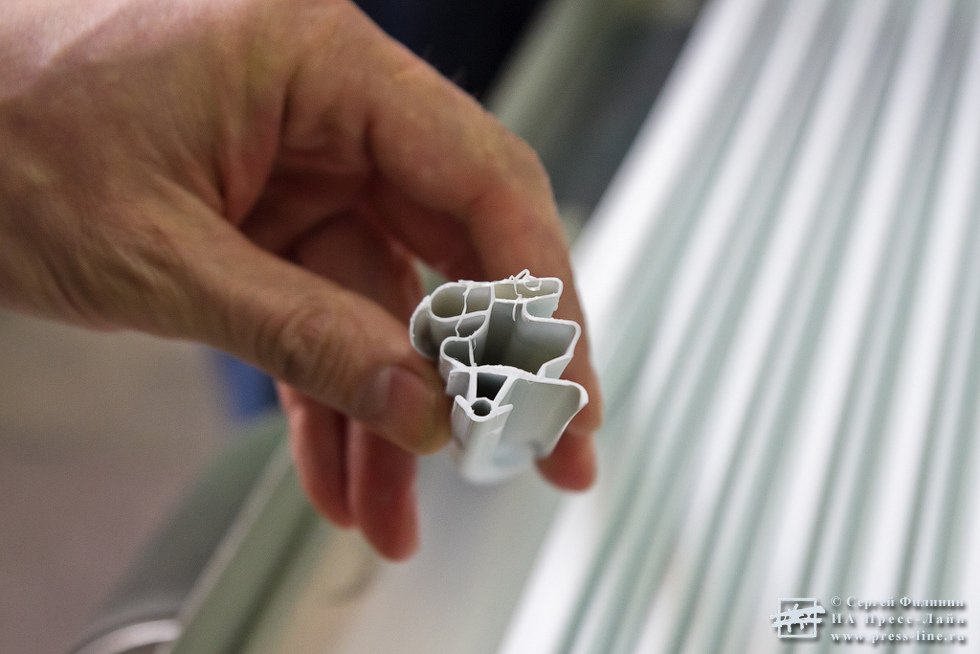

Нагреваются, плавятся и продавливаются через профиль.

Точно таким же методом — методом экструзии делают, кстати, и профили для пластиковых окон, и вермишель, и корма для кошек и собак.

Далее остается вложить в резиновый профиль магнит и спаять уплотнитель согласно типу и размеру будущего холодильника.

Как и при производстве пластиковых окон края заготовок расплавляются и плотно прижимаются друг к другу.

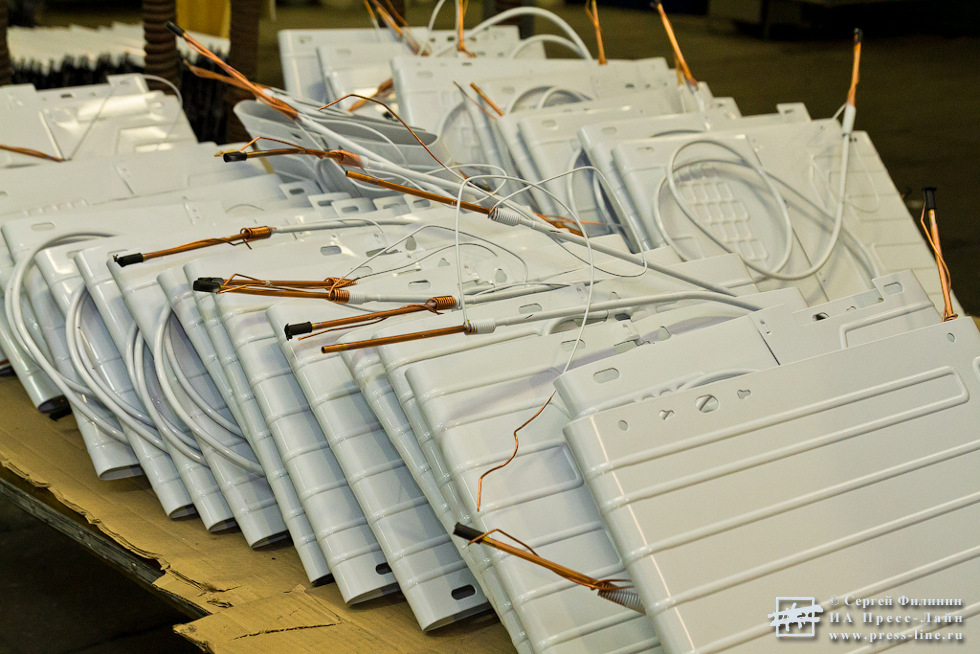

Изготовление испарителей. Полая алюминиевая трубка с бобин вытягивается машиной и согласно программе гнется «змейкой» под тот или иной типоразмер холодильника.

Изогнутый испаритель приклеивается к внутреннему шкафу холодильника. Когда внутренний шкаф встретится с внешним шкафом, пространство между ними будет запенено, и испарителя не будет даже видно.

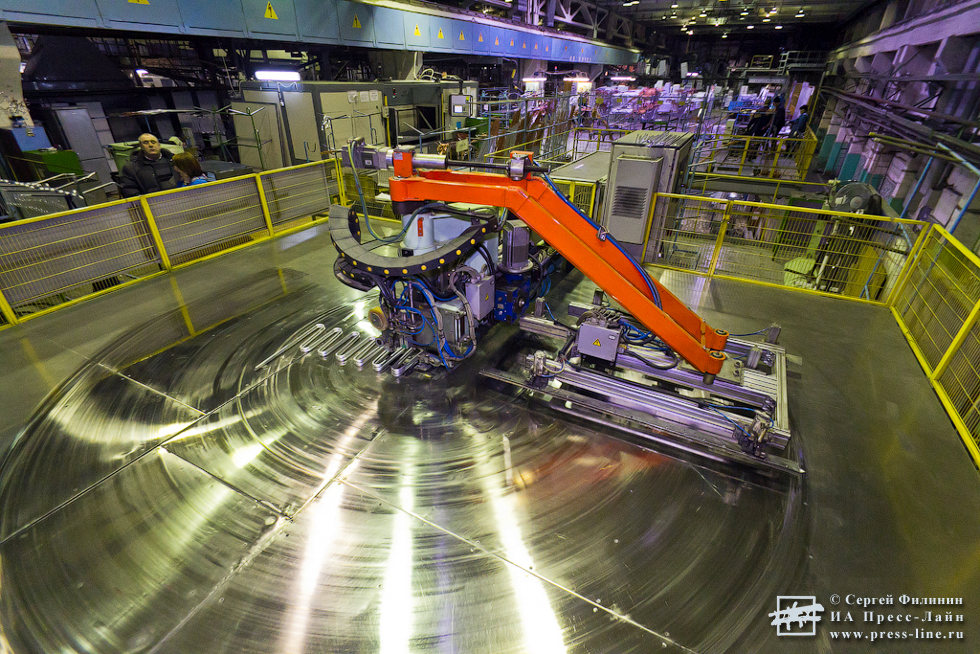

Изготовление внутреннего шкафа холодильника. Лист пластика нагревают, откачивают воздух. Под вакуумом он принимает форму шаблона. Метод так и называется — вакуумная формовка или технология горячего вакуумного формования.

Самое время рассказать о принципе работы холодильника.

У газа есть свойство, когда его сжимаешь, он нагревается. Все помнят, когда накачиваешь ручным насосом колесо велосипеда, насос нагревается. Наоборот, если давление в емкости, заполненной газом, начать резко понижать, то газ охлаждается. Как пример, аэрозольные освежители воздуха: газ из них выходит холодным.

В холодильнике циркулирует специальный газ — хладагент. Компрессор под давлением нагнетает хладагент в конденсатор — длинную изогнутую трубку, которая крепится на задней панели холодильника.

Компрессор.

Конденсатор.

Из конденсатора хладагент попадает через небольшое отверстие в испаритель. Испаритель в быту еще называют «морозилка». Другими словами, в конденсаторе хладагент под воздействием высокого давления конденсируется и переходит в жидкое состояние, выделяя тепло, а в испарителе под воздействием низкого давления вскипает и переходит в газообразное, поглощая тепло.

В разных моделях холодильников применяются различные модификации испарителей.

Ну а теперь самый ответственный момент — сборка! На старт. Внимание. Марш!

Это ряд готовых подмоторных отделений. Буквально это днище холодильника, где будет установлено сердце холодильника — компрессор.

«Подмоторка» подъезжает к началу конвейера, ее подхватывают и…

…начинается сборка внешнего шкафа холодильника: к днищу крепятся боковые панели.

Какая модель «Бирюсы» в данный момент поступила в сборку на конвейер, показывает специальное табло.

Каждая операция строго регламентирована по времени.

Так выглядит участок подсборки сборочного цеха.

На выходе конвейерной ленты этого цеха мы имеем внешний шкаф холодильника, который смонтирован на подмоторном отделении, а также во внешний шкаф уложен шкаф внутренний — пластиковый. Подготовленный холодильник поехал по конвейеру в автоматическую линию запенивания.

Как результат впрыска теплоизолирующего материала мы имеем готовый корпус холодильника пока без столешницы (пластиковая крышка сверху) и без всякого навесного оборудования. Но это уже дело для мастеров следующего конвейера.

Пока с одной стороны конвейера устанавливается конденсатор…

…с другой стороны уже установили испаритель.

И смонтировали к нему дверцу.

Обед.

Установка электрики и ее монтаж.

Соединение компрессора с агрегатом холодильника методом пайки.

Вакуумирование.

Заправленную хладоном систему холодильника предстоит теперь загерметизировать. Делается это ультразвуковой сваркой с помощью прибора, который специалисты между собой называют «кобра». Этот агрегат откусывает операционный патрубок, через который шла заправка, и сваривает.

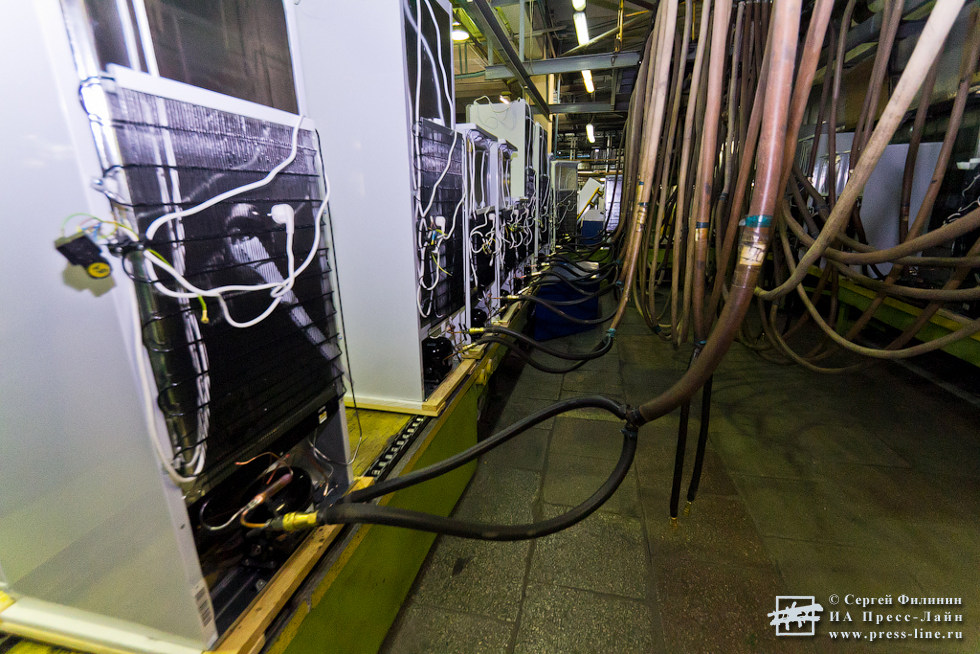

Все. Холодильник готов. Он отправляется на испытательный стенд. Его включают в розетку и проверяют — холодит ли?

Финальное испытание. Специальным прибором проверяют, нет ли утечки хладона.

Остается укомплектовать внутренний шкаф холодильника пластиковыми ящиками, дверными барьерами и полочками.

Все. Холодильник готов. Происходит упаковка.

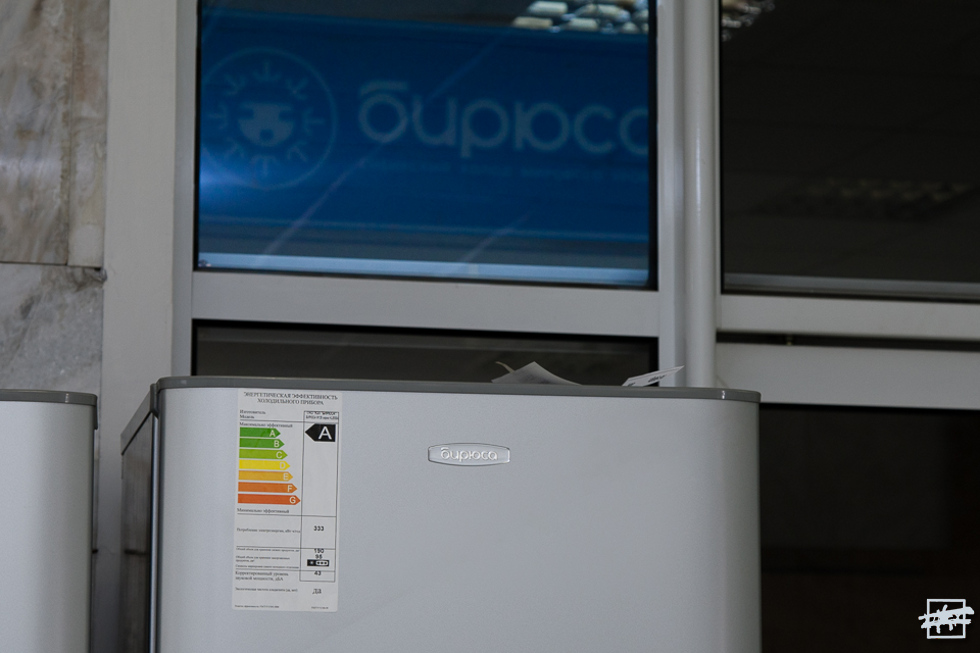

Модельный ряд продукции завода холодильников «Бирюса» представлен в большинстве торговых точек Красноярска и края.

Это самая вместительная модель «Бирюса 149» — 245 литров — объем холодильной камеры, 135 литров — морозильной.

Сегодня завод выпускает модели как с одним компрессором, так и с двумя. Это позволяет при необходимости отключать либо морозильный отсек, либо холодильный.

Холодильники марки «Бирюса» эффективно используют энергию: класс «А» обозначает самое низкое энергопотребление.

Покупайте товары отечественного производителя! Полный ассортимент моделей можно посмотреть на сайте завода www.biryusa.ru.

Текст: Павел Емельянов

Фото: Сергей Филинин

Также использованы фотографии пресс-службы ОАО «КЗХ «Бирюса»

Смотрите также:

КАК ЭТО СДЕЛАНО: Шоколадные конфеты фабрики «Краскон»

КАК ЭТО СДЕЛАНО: Красноярский хлеб «Фирменный»